Historia dhe trendi i procesit të hedhjes së metaleve gjysmë të ngurta

Që nga viti 1971, DBSpencer dhe MCFlemings i Institutit të Teknologjisë të Masaçusetsit në Shtetet e Bashkuara shpikën një proces të ri të hedhjes së trazimit (hedhjes së trazimit), domethënë, përgatitjen e slurit reologjik Srr15% pb duke rrotulluar metodën mekanike të nxitjes mekanike të fuçisë dyfishe, gjysmë të ngurtë teknologjia e shkritores së metaleve (SSM) ka përjetuar më shumë se 20 vjet hulumtim dhe zhvillim.

Aliazhet e përgatitura nga hedhja e trazuar zakonisht quhen aliazhe jo-dendritike ose lidhje të hedhjes pjesërisht të ngurtësuar (Lidhjet e Kallëpit të Pjesës së Ngurtësuar). Për shkak se produktet që përdorin këtë teknologji kanë karakteristikat e cilësisë së lartë, performancës së lartë dhe lidhjes së lartë, ato kanë vitalitet të fortë.

Përveç aplikimit në pajisjet ushtarake, ajo filloi të përqëndrohet në përbërësit kryesorë të automjeteve automatike, për shembull, për rrotat e automobilave, të cilat mund të përmirësojnë performancën, të zvogëlojnë peshën dhe të ulin shkallën e skrapit. Që nga ajo kohë, ai është aplikuar gradualisht në fusha të tjera, duke prodhuar pjesë me performancë të lartë dhe në formë afër rrjetës. Makinat formuese për teknologjinë e hedhjes së metaleve gjysmë të ngurta janë futur gjithashtu njëra pas tjetrës.

Aktualisht, makina gjysmë e ngurtë hedh hedh vdesin nga 600 tonë në 2000 tonë është zhvilluar dhe prodhuar, dhe pesha e pjesëve të formuara mund të arrijë më shumë se 7 kg. Aktualisht, kjo teknologji e procesit përdoret gjerësisht në Shtetet e Bashkuara dhe Evropë. Procesi i hedhjes së metaleve gjysmë të ngurta konsiderohet të jetë një nga teknologjitë më premtuese për krijimin e rrjetës dhe përgatitjen e materialeve të reja në shekullin 21.

Parimi i procesit

Në procesin e zakonshëm të hedhjes, kristalet primare rriten në formën e dendriteve. Kur raporti i fazës së ngurtë arrin rreth 0.2, dendritet formojnë një skelet të rrjetit të vazhdueshëm dhe humbin rrjedhshmërinë e tyre makroskopike. Nëse metali i lëngshëm trazohet fuqishëm gjatë procesit të ftohjes nga faza e lëngët në fazën e ngurtë, skeleti i rrjetit dendritik që formohet lehtësisht gjatë hedhjes së zakonshme do të prishet për të mbajtur strukturën e grimcuar të shpërndarë dhe do të pezullohet në fazën e mbetur të lëngshme. Kjo mikrostrukturë grimcuar jo-dendritike ka akoma reologji të caktuar kur raporti i fazës së ngurtë arrin 0.5-0.6, në mënyrë që proceset formuese konvencionale si hedhja e vdesit, nxjerrja, farkëtimi i vdesit, etj. Të mund të përdoren për të arritur formimin e metaleve.

Përgatitja e aliazhit

Ekzistojnë shumë metoda për përgatitjen e lidhjeve gjysëm të ngurta. Përveç metodave të nxitjes mekanike, metodat e nxitjes elektromagnetike janë zhvilluar në vitet e fundit, metodat e ngarkimit të impulsit elektromagnetik, metodat e nxitjes me dridhje tejzanor, rrjedhën e detyruar të lëngut të aliazhit përgjatë kanaleve të lakuara nën forcën e jashtme dhe aktivizimin e shkrirjes të shkaktuar nga sforcimi. Metoda (SIMA), metoda e depozitimit të spërkatjes (Ospray), metoda e temperaturës së derdhjes së aliazhit të kontrollit, etj. Midis tyre, metoda e nxitjes elektromagnetike, metoda e kontrollit të temperaturës së derdhjes së aliazhit dhe metoda SIMA janë metodat më premtuese për aplikime industriale.

1. Metoda e nxitjes mekanike

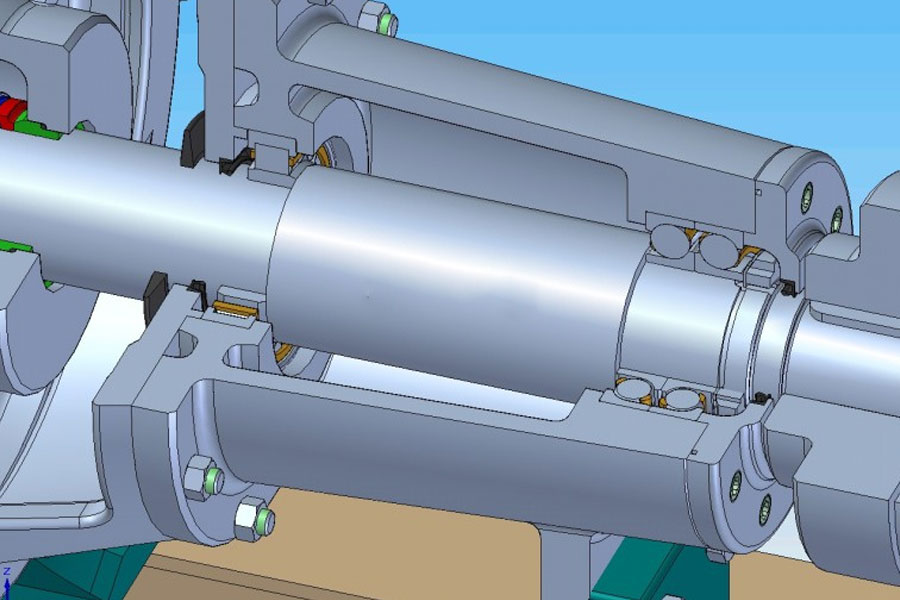

Përzierja mekanike është metoda më e hershme që përdoret për përgatitjen e lidhjeve gjysëm të ngurta. Flemings etj. përgatiti me sukses një slurr gjysmë të ngurtë aliazh kallaji duke përdorur një sërë pajisjesh nxitje të përbërë nga një cilindër i brendshëm dhe i jashtëm me dhëmbë koncentrik (cilindri i jashtëm rrotullohej, dhe cilindri i brendshëm ishte i palëvizshëm); H. Lehuy etj. përdori një vozis nxitje për të përgatitur slurmë alumini- Gjysmë të ngurtë të aliazhit të bakrit, aliazh zinku-alumini dhe aliazh alumini-silic. Brezat e mëvonshëm përmirësuan agjitatorin dhe përgatitën slurrën gjysmë të ngurtë të aliazhit ZA-22 duke përdorur një agjator spiral. Përmes përmirësimit, efekti nxitës i slurit përmirësohet, forca e përgjithshme e rrjedhjes së metalit të shkrirë në myk forcohet dhe metali i shkrirë gjeneron presion në rënie, i cili nxit derdhjen dhe përmirëson vetitë mekanike të shufrës.

2. Metoda e nxitjes elektromagnetike

Nxitja elektromagnetike është përdorimi i një fushe elektromagnetike rrotulluese për të gjeneruar një rrymë të induktuar në metalin e shkrirë. Metali i shkrirë lëviz nën veprimin e forcës magnetike të Loren për të arritur qëllimin e trazimit të metalit të shkrirë. Aktualisht, ekzistojnë kryesisht dy metoda për të gjeneruar një fushë magnetike rrotulluese: njëra është metoda tradicionale e kalimit të rrymës alternative në spiralën e induksionit; tjetra është metoda e magnetit të përhershëm rrotullues e prezantuar nga C.Vives e Francës në 1993, e cila ka avantazhin e induksionit elektromagnetik Pajisja është e përbërë nga materiale me magnet të përhershëm me performancë të lartë me forcë të lartë të fushës magnetike. Duke ndryshuar rregullimin e magneteve të përhershëm, metali i shkrirë mund të prodhojë një rrjedhë të dukshme tre-dimensionale, e cila përmirëson efektin e nxitjes dhe zvogëlon bllokimin e gazit gjatë trazimit.

3. Metoda e aktivizimit të shkrirjes të shkaktuar nga sforcimi (SIMA)

Metoda e aktivizimit të shkrirjes së shkaktuar nga sforcimi (SIMA) është të para-deformojë ingots konvencionale, të tilla si nxjerrje, kodrina dhe përpunime të tjera termike në shufra gjysmë të gatshme. Në këtë kohë, mikrostruktura ka një strukturë të deformuar fort të zgjatur, dhe pastaj nxehet në Zona dyfazore e lëngshme e ngurtë është izotermale për një periudhë të caktuar kohe, dhe kokrrat e zgjatura të kristalit bëhen grimca të imëta, të cilat më pas ftohen shpejt për të marrë një shufër me strukturë jo-dendritike.

Efekti i procesit SIMA kryesisht varet nga dy fazat e temperaturës më të ulët të nxehtë të punës dhe rimelting, ose duke shtuar një fazë të ftohtë pune midis dy, procesi është më i lehtë për t'u kontrolluar. Teknologjia SIMA është e përshtatshme për një larmi lidhjesh me pika shkrirjeje të larta dhe të ulëta, dhe ka përparësi unike në përgatitjen e lidhjeve jo-dendritike me pika më të larta shkrirjeje. Hasshtë aplikuar me sukses në çelik inox, çelik veglash, aliazh bakri dhe seri aliazhi alumini, dhe ka marrë një aliazh strukturë jo-dendritike me një madhësi gruri rreth 20um. Po bëhet një metodë konkurruese për përgatitjen e lëndëve të para gjysëm të ngurta. Sidoqoftë, disavantazhi i tij më i madh është se madhësia e boshllëkut të përgatitur është e vogël.

4. Metodat e reja të zhvilluara vitet e fundit

Në vitet e fundit, Universiteti i Juglindjes dhe Instituti i Kërkimeve Arety në Japoni kanë zbuluar se duke kontrolluar temperaturën e hedhjes së aliazhit, struktura primare dendritike mund të shndërrohet në një strukturë sferulitike. Karakteristikë e kësaj metode është se nuk ka nevojë të shtoni elemente aliazhe as të trazoni. V. Dobatkin etj. propozoi një metodë për të shtuar një rafinues në metalin e lëngshëm dhe kryerjen e trajtimit tejzanor për të marrë një shufër gjysmë të ngurtë, e cila quhet trajtim tejzanor.

Metoda e formimit

Ka shumë metoda formimi për lidhjet gjysmë të ngurta, kryesisht:

1. Rheoforming (Rheocast) nxit fuqishëm metalin e shkrirë nga lëngu në të ngurtë gjatë procesit të ftohjes, dhe drejtpërdrejt hidraulikisht hedh ose nxjerr jashtë slurin e marrë gjysmë të ngurtë të metalit me një fraksion të caktuar të ngurtë.

Për shembull, R. Shibata et al. një herë u dërgua slurku i aliazhit gjysmë të ngurtë i përgatitur me metodën e nxitjes elektromagnetike direkt në dhomën e injektimit të makinës për hedhjen e vdesit. Karakteristikat mekanike të hedhjeve të aliazhit të aluminit të prodhuara nga kjo metodë janë më të larta se ato të derdhjeve të nxjerrjes, dhe janë ekuivalente me ato të hedhjeve gjysëm të ngurta tixotropike. Problemi është se ruajtja dhe transportimi i slurit metalik gjysmë të ngurtë është i vështirë, kështu që nuk ka shumë zbatime praktike.

2. Thixocasting (Thixoforming, Thixocast)

Shufra e përgatitur e strukturës jo-dendritike nxehet përsëri në zonën dyfazore të lëngshme të ngurtë për të arritur një viskozitet të përshtatshëm, dhe pastaj formon hedhjen e vdesit ose nxjerrjen.

EOPCO, HPM Corp., Prince Machine, THT Presses në Shtetet e Bashkuara, Buhler në Zvicër, IDRA USA, Italpresse të Amerikës në Itali, Producent USA në Kanada, Toshib a Machine Corp Pajisjet speciale për formimin e tixoformimit të aliazhit të aluminit të ngurtë. Kjo metodë është e lehtë për të automatizuar ngrohjen dhe bartjen e boshllëkut, kështu që është metoda kryesore e procesit të hedhjes gjysmë të ngurtë sot.

3. Derdhja me injeksion

Metali i shkrirë ftohet drejtpërdrejt në një temperaturë të përshtatshme në vend të slurit gjysmë të ngurtë pas trajtimit, dhe injektohet në zgavër për t'u formuar me kushte të caktuara të procesit. Për shembull, Qendra e Zhvillimit Thixoforming në Wisconsin, SHBA, përdori këtë metodë për hedhjen gjysëm të ngurtë të lidhjeve të magnezit. Profesori KK Wang nga Universiteti Cornell në Shtetet e Bashkuara dhe të tjerët kanë zhvilluar një pajisje të ngjashme për formimin e injeksionit të aliazhit të magnezit. Slurku gjysëm i ngurtë shtohet nga tubi i materialit dhe injektohet në zgavër pas ftohjes së duhur.

4. Hedhja e vazhdueshme me temperaturë të ulët

E ashtuquajtura hedhje e vazhdueshme me temperaturë të ulët është një metodë e hedhjes në të cilën mbinxehja e metalit të shkrirë kontrollohet në rreth 0 ° C dhe ftohja e detyruar kryhet nën kallëp, siç tregohet në Figurën 4. Ndarja qendrore është një problem i madh në hedhja e vazhdueshme dhe thyerja mund të ndodhë gjatë rrotullimit të vazhdueshëm të shufrës së telit. Prandaj, procesi ka një rëndësi të madhe.

5. Hidhni vazhdimisht hedhjen

Flemings përdorën Sn-15% pb metal me pikë të ulët shkrirjeje për të kryer eksperimente të hedhjes së vazhdueshme të shiritave dhe analizuan transferimin e nxehtësisë, ngurtësimin dhe deformimin. Besohet se trashësia e shiritit lidhet me presionin e rrotullës, raportin e fazës së ngurtë, shpejtësinë e prerjes reologjike dhe shpejtësinë e hedhjes së vazhdueshme. Kur presioni specifik nën nxjerrje është i madh, mikro-ndarja promovohet. Në mënyrë që të sigurohet sipërfaqja dhe cilësia e brendshme dhe saktësia dimensionale, është e nevojshme të kontrollohen rreptësisht parametrat e procesit të prodhimit të metaleve gjysmë të ngurta siç janë raporti i fazës së ngurtë, madhësia e formës primare të kristalit dhe sasia e metalit të shkarkuar.

Për metalet e pikës së lartë të shkrirjes siç është aliazhi i bronzit të fosforit Cu-Sn-P (Cu-8% Sn-0.1% P), temperatura e lëngut është 10300 ℃, e cila është e vështirë të përpunohet. Ka efekt të dukshëm në pllakën e hollë të bërë nga kjo aliazh gjysëm i ngurtë. Aktualisht, është e mundur të përgatiten ingots gjysmë të ngurta çeliku inox dhe ingots çeliku me shpejtësi të lartë me një organizim të shkëlqyer.

Përparësitë teknike

Përparësitë e procesit të hedhjes gjysmë të ngurta të vdesit mund të përmblidhen në avantazhet e procesit dhe avantazhet e produktit.

1. Përparësia e procesit

- 1) Struktura e imët e kokrrës mund të merret pa shtuar asnjë pastrues gruri, duke eleminuar kristalet kolone dhe dendritet e trashë në hedhjen tradicionale.

- 2) Temperatura e ulët e formimit (siç është aliazhi i aluminit mund të ulet me më shumë se 1200), gjë që mund të kursejë energji.

- 3) Jeta e mykut zgjatet. Sforcimi i prerjes së slurit gjysmë të ngurtë në një temperaturë të ulët të ngurtë është tre rende me madhësi më të vogël se ajo e slurit të traditës dendritike, kështu që mbushja është e qëndrueshme, ngarkesa termike është e vogël dhe forca e lodhjes termike zvogëlohet.

- 4) Ulja e ndotjes dhe faktorëve të pasigurt. Heqni qafe mjedisin prej metali të lëngshëm me temperaturë të lartë gjatë punës.

- 5) Rezistenca e deformimit është e vogël, dhe përpunimi homogjen mund të realizohet me një forcë të vogël, dhe formimi i materialeve të vështira për tu përpunuar është i lehtë.

- 6) Shpejtësia e ngurtësimit përshpejtohet, produktiviteti është përmirësuar dhe cikli i procesit është shkurtuar.

- 7) isshtë i përshtatshëm për dizajn dhe prodhim të ndihmuar nga kompjuteri, i cili përmirëson shkallën e automatizimit të prodhimit.

2. Përparësitë e produktit

- 1) Pjesët janë me cilësi të lartë. Për shkak të rafinimit të kokrrave të kristalit, shpërndarjes uniforme të strukturës, zvogëlimit të tkurrjes së trupit dhe tendencës së zvogëluar të plasaritjes termike, tendenca e tkurrjes së matricës eliminohet dhe vetitë mekanike përmirësohen shumë.

- 2) Tkurrja e ngurtësimit është e vogël, kështu që trupi i formuar ka saktësi të lartë dimensionale, lejim të vogël të përpunimit dhe formë gati neto.

- 3) Diapazon i gjerë i lidhjeve formuese. Lidhjet me ngjyra përfshijnë aliazh, magnez, zink, kallaj, bakër dhe lidhje me bazë nikeli; Lidhjet me bazë hekuri përfshijnë çelik inox dhe çelik me lidhje të ulët.

- 4) Prodhimi i materialeve të përbërë nga matrica metalike. Përdorimi i viskozitetit të lartë të metaleve gjysmë të ngurta për të bërë lidhje me ndryshim të dendësisë së madhe dhe tretshmëri të vogël të ngurtë, ai gjithashtu mund të përziejë në mënyrë efektive materiale të ndryshme për të bërë materiale të reja të përbëra.

Ju lutemi mbani burimin dhe adresën e këtij artikulli për ribotim: Historia dhe trendi i procesit të hedhjes së metaleve gjysmë të ngurta

Minghe Kompania Die Kallëp janë të përkushtuar për të prodhuar dhe për të siguruar cilësi dhe performancë të lartë Pjesë Kallëp (vdesin metalike hedh hedh pjesë kryesisht përfshijnë Hedhja e Vdekjes me Mure të Hollë,Dhoma e nxehtë Vdesin Kallëp,Oda e Ftohtë vdes Kallëp), Shërbimi Round (Shërbimi Die Casting,Machining CNC,Bërja e mykut, Trajtimi i sipërfaqes). Çdo hedhje alumini me porosi, hedhja e magnezit ose hedhjes së zinkut / zinkut dhe kërkesave të tjera të hedhjes janë të mirëseardhura të na kontaktoni.

Nën kontrollin e ISO9001 dhe TS 16949, Të gjitha proceset kryhen përmes qindra makinave të avancuara të hedhjes së vdesit, makinerive me 5 boshte dhe pajisjeve të tjera, duke filluar nga blasters deri te makinat larëse Ultra Sonic. Minghe jo vetëm që ka pajisje të përparuara, por edhe ka profesionistë ekip i inxhinierëve, operatorëve dhe inspektorëve me përvojë për të realizuar modelin e klientit.

Prodhuesi i kontratës së hedhjeve të vdesit. Aftësitë përfshijnë pjesë të hedhjes së aluminit në dhomën e ftohtë nga 0.15 bs. në 6 bs., konfigurimi i shpejtë i ndryshimit dhe përpunimi. Shërbimet e vlerës së shtuar përfshijnë lustrim, dridhje, çrregullime, shpërthim goditje, lyerje, plating, veshje, montim dhe vegla pune. Materialet e punuara me të përfshijnë lidhje të tilla si 360, 380, 383 dhe 413.

Ndihma për modelimin e hedhjes së zinkut / shërbimet inxhinierike njëkohësisht. Prodhuesi me porosi i hedhjes precize të zinkut. Mund të prodhohen hedhje miniaturë, hedhje me presion të lartë, formime me rrëshqitje të mykut, hedhje konvencionale të mykut, hedhje njësie dhe hedhje të pavarur të vdesit dhe hedhje të mbyllura të zgavrës. Kallëpet mund të prodhohen në gjatësi dhe gjerësi deri në 24 in. Në +/- 0.0005 in. Tolerancë.

Prodhuesi i certifikuar ISO 9001: 2015 i magnezit të hedhur me vdes, Aftësitë përfshijnë hedhjen e ngurtë të magnezit me presion të lartë deri në 200 ton dhomë të nxehtë & 3000 ton dhomë të ftohtë, modelim të veglave, lustrim, formim, përpunim, pluhur & lyerje të lëngshme, QA të plotë me aftësi CMM , montimi, paketimi dhe dorëzimi.

Certifikuar ITAF16949. Përfshi shërbimin shtesë të hedhjes hedhjes së investimeve,hedh rërë,Kallëp graviteti, Kallëpi i humbur i shkumës,Kallëp centrifugale,Kallëp vakumi,Hedhja e përhershme e mykutAftësitë përfshijnë EDI, ndihmën inxhinierike, modelimin solid dhe përpunimin sekondar.

Industritë që hedh Pjesë Studime të Rastit për: Makina, Biçikleta, Aeroplanë, Instrumente muzikorë, Gjëra uji, pajisje optike, Sensorë, Modele, pajisje elektronike, Shtojca, Orë, Makineri, Motorë, Mobilje, Bizhuteri, Jigs, Telekom, Ndriçim, pajisje mjekësore, pajisje fotografike, Robotë, Skulptura, pajisje zanore, pajisje Sportive, Vegla pune, Lodra dhe më shumë.

Çfarë mund t'ju ndihmojmë të bëni më tej?

∇ Shko tek faqja kryesore për Vdes Casting China

→Pjesët që hedhin-Gjeni se çfarë kemi bërë.

T Këshilla të vlerësuara Rreth Shërbimet Die Kallëp

By Prodhuesi Minghe Die Kallëp | Kategoritë: Artikuj të dobishëm |material Tags: Kallëp alumini, Kallëp zinku, Hedhja e magnezit, Kallëp titaniumi, Kallëp çeliku inox, Kallëp bronzi,Kallëp bronzi,Videoja e hedhjes,Historia e kompanisë,Kallëp prej alumini | Komentet Joaktive