Kontrolli i procesit të prodhimit të hekurit vertikal

Krahasuar me hekurin gri, forca e tërheqjes së hekurit vermikular rritet me të paktën 70%, moduli i elasticitetit rritet me 35% dhe forca e lodhjes gati dyfishohet. Krahasuar me aliazhin e aluminit, forca dhe ngurtësia e hekurit vermikular janë dy herë më të larta, dhe forca e lodhjes është dy herë më e lartë. Këto karakteristika të hekurit vermikular sigurojnë mundësinë që motori të përmirësojë raportin fuqi / peshë dhe të rrisë presionin e cilindrit. Shtimi i presionit të cilindrit është çelësi për performancën optimale të motorit me naftë me injeksion të drejtpërdrejtë të gjeneratës së ardhshme. Në mënyrë që të përmbushë zbatimin e përhapur të hekurit vermikular, industria e shkritore aktualisht po përgatitet në mënyrë aktive, duke investuar shumë dhe duke rindërtuar procese të reja për ta bërë prodhimin e hekurit vermikular të qëndrueshëm dhe të besueshëm.

Për motorët prej hekuri vermikular nga prototipi në prodhimin në masë, faktori vendimtar është rreziku i cilësisë. Për hekurin vermikular me cilësi të lartë, zona e qëndrueshme është shumë e vogël, vetëm në intervalin prej 0.008% përmbajtje magnezi. Një sasi gjurmë, siç është humbja prej 0.001% e magnezit, do të prodhojë grafit flake, i cili do të bëjë që vetitë mekanike të bien me 25% në 40%. Ky artikull përshkruan një sistem të kontrollit të procesit bazuar në metodat e analizës termike. Sistemi mat humbjen e magnezit dhe rregullon gjendjen e hekurit të shkrirë në internet për të parandaluar gjenerimin e grafitit flake. Kjo metodë e kontrollit në internet e matjes dhe rregullimit zvogëlon paqëndrueshmërinë në procesin e prodhimit të hekurit vermikular në pikën më të ulët dhe eliminon rrënjësisht rrezikun e cilësisë të shkaktuar nga prodhimi i hekurit vermikular.

Kërkesa për kuaj fuqi të lartë, çift rrotullues të lartë, shkarkime të ulëta të shkarkimit dhe konsum të reduktuar të karburantit vazhdon të rritet. Kjo i detyron projektuesit e motorëve me naftë me fuqi të lartë të rrisin presionin e pikut të ndezjes, i cili rrit shumë ngarkesën termike dhe ngarkesën mekanike të motorit. Ngarkesa termike dhe ngarkesa mekanike rriten në të njëjtën kohë, kështu që motorët konvencionalë prej gize dhe gize aliazh (CrMo) të përdorura aktualisht kanë arritur ose tejkaluar kufirin e sipërm të përdorimit të tyre. Prodhuesit e motorëve kanë nevojë për materiale me forcë më të lartë dhe rezistencë më të mirë të nxehtësisë.

Hekuri vertikular është bërë shpejt materiali i zgjedhur për njerëzit. Përmirëson shumë besueshmërinë e bllokut të cilindrit, kokës së cilindrit dhe shtresës së cilindrit të gjeneratës së re të motorëve të kamionëve. Në mënyrë që të arrihet kombinimi më i mirë i vetive të ndryshme (të tilla si vetitë e hedhjes, vetitë e përpunimit, përçueshmëria termike dhe vetitë mekanike), këto pjesë duhet të bëhen me një normë sferoidizimi nga 0% në 20% (shkalla e zvarritjes prej 80% në 100% ) Bërë prej hekuri vermikular. Nëse shkalla e sferoidizimit tejkalon 20%, kjo do të shkaktojë një sërë faktorësh të pafavorshëm. Për shembull, sasia e tkurrjes është shumë e madhe, dhe pjesët me forma komplekse si kokat e cilindrave janë veçanërisht të prirura për tkurrje. Një shembull tjetër është zvogëlimi i jetës së veglave për shkak të konsumimit të tepërt gjatë përpunimit. Ekziston gjithashtu një rënie e ndjeshme e përçueshmërisë termike, duke shkaktuar stres termik etj. Në skajin tjetër të hekurit vermikular, pamja e grafitit flake do të shkaktojë një rënie lineare të vetive mekanike, duke e bërë motorin të paaftë të plotësojë kërkesat e reja. Në përmbledhje, për të përmbushur nevojat e gjeneratës së re të motorëve të kamionëve, shkalla e spheroidizimit të hekurit vermikular me forcë të lartë duhet të jetë midis 0% dhe 20% (domethënë, shkalla e zvarritjes është mbi 80%, pa thekon).

Nëse do të përdoret kontrolli i procesit të prodhimit apo jo, varet nga prodhimi vjetor i produktit, kompleksiteti i produktit dhe diapazoni i lejuar i ndryshimeve në strukturën metalografike. Siç tregohet në Figurën 1, pjesët relativisht të thjeshta, me vëllim të ulët, të tilla si kallëpe me shufër, në përgjithësi mund të prodhohen nga metodat konvencionale të hedhjes. Kontrolli i procesit zakonisht nuk është i nevojshëm, dhe nuk është ekonomikisht me kosto efektive. Kur rritet prodhimi vjetor i përbërësve, siç janë tubat e shkarkimit, mëngët me fiksime dhe kllapat, duhet të ketë kuptim të futet kontrolli i procesit. Megjithëse ky lloj produkti ka një prodhim të madh vjetor, tonazhi vjetor i hedhjes nuk është i lartë. Kërkesat e strukturës metalografike nuk janë shumë të rrepta, duke lejuar që niveli i sferoidizimit të jetë deri në 50%. Përveç kësaj, për shkak të sasisë së vogël të përpunimit të pjesëve të tilla, rritja e titanit që mund të shtohet në prodhim mund të lejohet të zgjerojë gamën e kontrollueshme. Për këtë lloj produkti, metodat konvencionale të hedhjes dhe trajnimi i rreptë janë zakonisht kompetente për prodhimin e hekurit vermikular. Por, nga këndvështrimi i kontrollit të cilësisë, kontrolli i procesit duhet të jetë më i sigurt. Në mënyrë të ngjashme, kontrolli i procesit gjithashtu siguron një garanci për prodhimin e blloqeve të mëdha detare të motorëve dhe kokat e cilindrave. Megjithëse madhësia e madhe dhe sasia e ulët e prodhimit janë të favorshme për prodhimin e produkteve, humbjet ekonomike të shkaktuara nga produktet që tejkalojnë standardin janë të mjaftueshme për të shtuar një sërë sistemi të kontrollit të procesit.

Produktet që kanë më shumë nevojë për kontrollin e procesit janë blloqet e cilindrit të motorëve të automjeteve, kokat e cilindrave dhe disqet e frenave me prodhim të madh vjetor, kompleksitet të lartë dhe kërkesa të rrepta teknike. Vëllimi vjetor i prodhimit dhe tonazhi vjetor i këtyre produkteve janë shumë të larta. Ato janë me madhësi komplekse, kërkojnë nga struktura metalografike dhe tentojnë të prodhojnë zgavra të tkurrjes. Këto produkte nuk duhet të kenë ndonjë rrezik cilësor, përndryshe humbja do të jetë shumë serioze.

Kërkesat e rrepta për performancën e bllokut të motorit, kokës së cilindrit dhe sediljes së cilindrit kanë hedhur themelin për prodhimin e specifikimeve të produktit. Në mënyrë që të fitohet performanca më e mirë gjithëpërfshirëse e aftësive të derdhjes, përpunueshmërisë dhe vetive mekanike, shkalla e sferoidizimit duhet të jetë në intervalin prej 0% deri në 20% në të gjitha pjesët kryesore të përbërësit. Më e rëndësishmja, grafit flake duhet të shmanget absolutisht për të parandaluar dëmtimin e pjesëve të shkaktuara nga dobësia lokale. Në mënyrë që të arrihet një shtesë e mirë mekanike, karabit falas duhet të reduktohet në minimum. Prandaj, titani nuk duhet të shtohet kurrë. Së fundmi, nga pikëpamja e prodhimit, shkritores i duhet një proces i qëndrueshëm dhe i besueshëm për të siguruar shkallën më të ulët të skrapit të shkaktuar nga struktura metalografike. Prodhuesit në industrinë e automobilave kërkojnë sigurimin e cilësisë dhe 100% e hedhjeve duhet të plotësojnë kërkesat metalografike. Prodhimi në shkallë të gjerë, i besueshëm i blloqeve të cilindrave, kokat e cilindrave dhe sediljeve të cilindrave kërkon analizë të saktë dhe rregullim në internet të hekurit të shkrirë për të eleminuar luhatjet në proces para derdhjes.

Stabiliteti i hekurit vertikular

Arsyeja pse hekuri i ngjeshur nuk përdoret në sasi të mëdha për të prodhuar pjesë komplekse (siç janë blloqet e motorit) është sepse zona e qëndrueshme e hekurit të ngjeshur është shumë e vogël për të siguruar që nuk ka rrezik në prodhim. Në përgjithësi, kjo zonë e qëndrueshme përfshin vetëm sipërfaqen e 0.008% magnez, siç tregohet në Figurën 2. Madhësia dhe pozicioni i platformës në zonën e qëndrueshme ndryshojnë me produktin. Në fakt, diapazoni i disponueshëm i magnezit është më i vogël se kjo. Për shkak se çdo 5 minuta, magnezi aktiv do të digjet 0.001%. Pika fillestare e derdhjes së hekurit të shkrirë duhet të jetë mjaft larg nga pika e mprehtë e kthesës së hekurit të ngjeshur në hekurin gri për të siguruar që asnjë grafit flake të mos shfaqet në pjesën e fundit të hedhur. Kur magnezit i shtohet hekuri i shkrirë, grafiti i flakes do të shfaqet për rreth 15 minuta.

Pika e fillimit nuk duhet të jetë shumë afër anës së djathtë të platformës stabile (përmbajtje e lartë e magnezit), përndryshe do të shkaktojë që të formohet një sasi e madhe e grafit sferoidal në pjesën e hollë dhe pjesën e ftohjes së shpejtë.

Përveç zonës së vogël të platformës në dispozicion, zona e platformës është gjithmonë në lëvizje. Nëse përmbajtja e oksigjenit dhe squfurit aktiv është e lartë, ata do të konsumojnë magnez më aktiv dhe e gjithë platforma do të lëvizë në të djathtë (përmbajtje e lartë e magnezit). Në të kundërt, nëse përmbajtja aktive e oksigjenit dhe squfurit është e ulët, platforma do të lëvizë në të majtë (përmbajtje e ulët e magnezit). Ndryshimet në përbërjen e lëndëve të para, pastërtinë, shkallën e oksidimit dhe lagështisë, etj., E bëjnë të pamundur për njerëzit të kontrollojnë hekurin vermikular me një gamë fikse të përbërjes kimike.

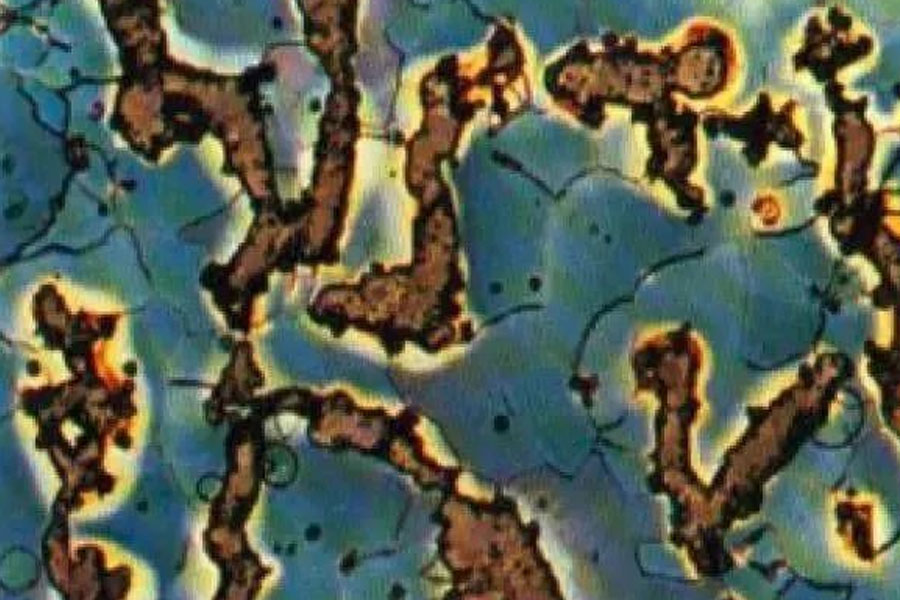

Megjithëse shndërrimi nga hekuri vermikular në hekur gri duhet vetëm të zvogëlojë magnezin aktiv me 0.001%, djegia e magnezit nuk bën që e gjithë pjesa të bëhet grafit flake. Kur magnezi aktiv nuk është i mjaftueshëm, grafiti fillimisht formon thekon dhe zgjerohet nga jashtë ndërsa ngurtësohet, dhe magnezi bie dhe përqendrohet në pjesën e përparme të ndërfaqes së ngurtë-lëng. Nëse sasia fillestare e magnezit aktiv është e përshtatshme, grafiti vermikular do të formohet në kufirin e eutektikut, siç tregohet në figurën 3. Grafiti flakë së pari paraqitet si njolla grafiti flake të shpërndara. Ndryshe nga të gjithë grafitët e zakonshëm të flakës, këto njolla të izoluara të grafitit flakë janë vështirë të zbulohen me ultratinguj. Mundësia që ato të skanohen nga ultrazëri nuk është e lartë.

Ndjeshmëria e magnezit ndaj hekurit vermikular mund të tregohet në Figurën 4: Në një ton luledele të nxehtë metali, thjesht shtoni 10 gram magnez, njollat e grafitit flake të shpërndara në mostrën e provës Φ25 mund të shndërrohen plotësisht në grafit vermikular. Rezistenca në tërheqje e shiritit të provës me njolla grafiti flake është vetëm 300 MPa, ndërsa forca e tërheqjes e së njëjtës shirit prove me zvarritje të plotë arrin 450 MPa.

Inokulant është gjithashtu shumë i ndjeshëm ndaj platformës së qëndrueshme të hekurit vermikular, siç tregohet në Figurën 5: shtimi i 80 gramë inokulant në një ton hekuri të shkrirë do të rrisë shkallën e sferoidizimit në shiritin e provës Φ25 nga 3% në 21%. Sasia e inokulimit është e lartë, dhe bërthama e kristalit është shumë, e cila është e favorshme për formimin e grafit sferik. Kjo ngre platformën e hekurit vermikular në drejtim të shkallës së lartë të sferoidizimit. Shkalla e ulët e inokulimit bën që platforma të lëvizë poshtë. Faktorë të shumtë, të tilla si temperatura e mbinxehjes së hekurit të shkrirë, koha e mbajtjes, përbërja kimike e lëndëve të para, lloji i inokulantit dhe sasia e inokulimit, do të ndikojnë në pozicionin e platformës hekuri vermikular.

Kërkesa më themelore e çdo teknologjie të kontrollit të procesit është matja dhe analizimi i saktë i gjendjes së hekurit të shkrirë. Për hekurin vertikular, kontrolli i besueshëm i prodhimit kërkon matjen e njëkohshme të pikës kritike të magnezit aktiv nga tranzicioni i hirit, shkallën e djegies së magnezit pasues dhe shkallën e inokulimit.

Mostra e analizës termike prej 200 gramë merret duke futur sondën Xinte në hekurin e shkrirë pas sferoidizimit dhe inokulimit. Gjatë procesit të futjes tre sekondash, muri i sondës dhe hekuri i shkrirë arrijnë një gjendje ekuilibri termik. Ndryshe nga gota konvencionale e kampionit të analizës termike, ky kampion me mure të hollë jo vetëm që garanton të njëjtën vëllim të mostrës çdo herë, por gjithashtu shmang oksidimin në derdhjen e hekurit të shkrirë në kupën e mostrës. Matja e mbinxehjes është më e saktë sepse nuk ka asnjë fenomen të tillë si fenomeni i kondensimit të dhunshëm në analizën termike konvencionale.

Siç tregohet në Figurën 6a, sonda Xinte është bërë prej çeliku të shtrirë të shtypur të shtypur. Në thelb është një enë sferike. Muri i hollë prej çeliku që përmban hekurin e shkrirë ka një shtresë izolimi si balonë vakumi. Trashësia e shtresës së izolimit është trashur në mënyrë simetrike në përputhje me drejtimin e lartësisë për të siguruar shpërndarje dhe ftohje uniforme të nxehtësisë në mjedis, dhe uji i hekurit zz në të është afër ngurtësimit të një trupi sferik. Ekzistojnë dy termoelementë të tipit N në tubin mbrojtës në sondë. Termoelement mund të nxirret pas çdo matjeje dhe të përdoret në mënyrë të përsëritur për më shumë se 100 herë. Njëra nga dy termoçiftet ndodhet në pjesën e poshtme të kontejnerit dhe tjetra ndodhet në qendrën termike të kontejnerit. Meqenëse ena është sferike dhe pezullohet lirshëm (kjo është e ndryshme nga kupa e mostrës konvencionale e analizës termike që mbështetet në një kllapa që thith nxehtësinë), hekuri i shkrirë gjeneron një rrjedhje uniforme të nxehtësisë në enë, siç tregohet në Figurën 6b. Kjo rrjedhë nxehtësie bën që hekuri i shkrirë të shkëmbehet vazhdimisht në enë, duke formuar një ndarje rrjedhjeje në pjesën e poshtme të sondës.

Në mënyrë që të imitojmë humbjen natyrale të hekurit të shkrirë gjatë derdhjes, ekziston një shtresë në murin e sondës që reagon me magnezin aktiv. Hekuri i shkrirë rrjedh përgjatë murit të veshur i nxitur nga rrjedha e nxehtësisë. Pas reagimit, përmbajtja e magnezit të hekurit të shkrirë zvogëlohet dhe grumbullohet në ndarjen në fund të enës. Duke folur drejtpërdrejt: Termoelementi në qendër të sondës mat hekurin e shkrirë të pareaguar, i cili është gjendja fillestare e derdhjes; termoçifti në pjesën e poshtme mat gjendjen pas përfundimit të derdhjes. Formulimi i veshjes reaktive është shumë i veçantë. Duhet të sigurohet me saktësi që hekuri i shkrirë i grumbulluar në ndarje është 0.003% më pak aktiv se hekuri i shkrirë në qendër. Prandaj, nëse përmbajtja fillestare e magnezit është shumë afër pikës së kthimit të hirit, hekuri i shkrirë në ndarje do të gjenerojë hekur gri, i cili do të matet me termoelement në këtë zonë. Në këtë mënyrë, në fillim të hedhjes, seminari mund të shtojë më shumë magnez për të kompensuar humbjen e pashmangshme të djegies së magnezit.

Nëse termoçifti në pjesën e poshtme tregon një kurbë hekuri vermikular, kjo tregon se përmbajtja fillestare e magnezit është mjaft e lartë sa që nuk do të ketë grafite flake pas përfundimit të hedhjes.

Figura 7 është një diagram i prerjes tërthore të erozionit të sondës Xinte pas matjes së mostrës. Në figurë, ju mund të shihni qartë zonën e ndarjes, zonën kryesore të kampionit dhe tubin mbrojtës të termoelementit. Ndërsa magnezi aktiv zvogëlohet me 0.003%, grafiti në formë D dhe matrica ferrite formohen në zonën e ndarjes. Madhësia e zonës së grafitit flake në pjesën e poshtme pasqyron drejtpërdrejt përmbajtjen fillestare të magnezit në zonën kryesore të kampionit. Madhësia e kësaj zone mund të llogaritet nga nxehtësia e lëshuar në fund. Koeficienti i regresionit të variancës midis lëshimit të nxehtësisë dhe madhësisë së ndarjes tejkalon 0.9, gjë që dëshmon se marrëdhënia midis të dyve është shumë e ngushtë. Nxehtësia e çliruar merret nga integrimi në kohë i kurbës së ftohjes. Kjo metodë e matjes së gjendjes së hekurit të shkrirë në rrymë dhe në fund të derdhjes në të njëjtën kohë siguron saktësinë e përmbajtjes së magnezit para derdhjes.

Meqenëse hekuri vermikular është shumë i ndjeshëm ndaj agjentëve sferoidizues dhe inokulantëve, është e pamundur që fonderi të përdorë metodat e tepërta të trajtimit të përdorura në prodhimin e hekurit gri dhe hekurit duktil. Siç tregohet në Figurën 8, për shkak të ndjeshmërisë së tij, hekuri vermikular është i qëndrueshëm vetëm brenda një dritareje katrore, jo vetëm në zonën e platformës së magnezit. Një proces i besueshëm i prodhimit të hekurit vermikular duhet të kontrollojë sferoidizimin dhe inokulimin nga fillimi në fund për të siguruar që struktura metalografike përmbush objektivin.

Pavarësisht se sa përpjekje është bërë, pavarësisht se sa i rreptë është menaxhimi, luhatja e hekurit të shkrirë është gjithmonë e pashmangshme. Le të lëre më mënyrën sesi njerëzit e saktë dinë për trajtimin e hekurit të shkrirë, metodat e trajtimit me një hap, të tilla si metoda sanduiç, nuk mund të garantojnë që çdo trajtim të bjerë brenda dritares së ngushtë hekuri vermikular. Variabla të shumtë të prodhimit, të tilla si raporti i përzierjes, temperatura e furrës, koha e mbajtjes, shkalla e ngrohjes së hekurit të shkrirë, shpejtësia e goditjes, pozicioni i goditjes së hekurit të shkrirë (matja brenda ose jashtë), përgjimi i peshës së hekurit të shkrirë, gjendja e çantës së aliazhit, agjenti sferoidizues Përmbajtja aktuale e magnezit të (PeSiMg), rregullimi i aliazheve të secilës shtresë në metodën sanduiç dhe mbulimi i mbushjeve të hekurit të skrapit, etj., të gjitha do të ndikojnë në thithjen e magnezit. Përveç këtyre faktorëve, përmbajtja e oksigjenit aktiv dhe squfurit aktiv do të ndryshojë gjithashtu madhësinë dhe pozicionin e dritares hekuri vermikular. Ndryshimet në kohën e qëndrimit të hekurit të shkrirë në lugë, kohën e transportit dhe kohën e derdhjes do të ndryshojnë të gjithë kohën e disponueshme të djegies.

Sidoqoftë, faktorët më të paparashikueshëm të luhatjes janë gabimet e operatorit, ose ndryshimet midis operatorëve të ndryshëm për shkak të zakoneve të ndryshme të punës.

Në prodhimin në shkallë të gjerë, mënyra e vetme e sigurt është matja e karakteristikave të ngurtësimit të hekurit të shkrirë pas trajtimit. Në këtë mënyrë, faktorë të ndryshëm që ndikojnë në madhësinë, pozicionin dhe thithjen e aliazhit të dritares hekuri vermikular janë matur, analizuar dhe konsideruar në mënyrë gjithëpërfshirëse. Atëherë mund të shtohet sasia e duhur e magnezit dhe inokulantit. Çdo lugë hekuri i shkrirë derdhet pasi të jetë modernizuar në një gjendje ideale. Kjo metodë e kontrollit të procesit të matjes dhe rregullimit me dy hapa minimizon ndryshueshmërinë e prodhimit dhe eliminon plotësisht rrezikun e grafitit të flakes në hedhje.

Kontrolli i procesit të prodhimit të hekurit vertikular me vijë metalike të nxehtë

Siç tregohet në Figurën 9, kontrolli i procesit fillon me analizën termike të hekurit të shkrirë pas trajtimit fillestar të sferoidizimit dhe inokulimit. Sipas rezultatit të analizës, makina për ushqimin e telit automatikisht tregon gjatësinë e telit që do të shtohet me magnez dhe inokulant, dhe pret që operatori ta fillojë atë. Kur vija e ushqimit të jetë e përfunduar, lispa dërgohet menjëherë në vijën e hedhjes. I gjithë procesi i matjes dhe rregullimit zgjat rreth tre minuta. Gjatë kësaj periudhe, seminari mund të kryejë trajtime konvencionale para-hedhjes, të tilla si heqja e skorjeve. Kjo siguron vazhdimësinë e vijës së hedhjes.

Nga pikëpamja operacionale, hekuri i shkrirë i papërpunuar nuk përmban magnez, dhe kapaciteti i tij i inkubacionit është gjithashtu shumë i kufizuar. Pas sferoidizimit dhe inokulimit, magnezi dhe inokulantët së pari hanë oksigjenin aktiv dhe squfurin në hekurin e shkrirë, dhe pastaj "kërcejnë" hekurin e shkrirë në një pozicion të caktuar në tabelë. Në shembullin në Figurën 10, indeksi i magnezit dhe indeksi i inokulimit të hekurit të shkrirë janë përkatësisht 65 dhe 45. Për shkak se parametrat kryesorë të ndryshimit të prodhimit të hijes tregohen në hekurin e shkrirë pas matjes dhe trajtimit, rezultatet e analizës termike pasqyrojnë drejtpërdrejt gjendjen aktuale të hekurit të shkrirë. Mbetet vetëm të shtoni sasinë e duhur të magnezit dhe inokulantit për të ngritur hekurin e shkrirë nga pozicioni i tij aktual në pikën e kërkuar të fillimit. Në shembullin në Figurën 10, shtohen fillimisht shtatë njësi të kabllove të magnezit, dhe pastaj shtohen 23 njësi të kabllove inokulante. Marrëdhënia përkatëse midis njësisë së indeksit dhe gjatësisë së kabllit kalibrohet sipas produktit dhe punëtorisë dhe përpilohet në program. Bazuar në përvojën e kaluar të gati 100,000 hedhjeve hekuri vermikular, sasia mesatare e kabllit të magnezit të shtuar është 5 metra për ton. Përmban 12 gram magnez për metër, dhe i llogaritur në një shpejtësi thithjeje prej 50%, sasia e magnezit të shtuar për ton hekuri të shkrirë është vetëm 30 gram. Meqenëse shuma e shtimit është shumë e vogël dhe ndryshimet kryesore kanë ndodhur tashmë në trajtimin fillestar, rregullimi është shumë efektiv dhe i besueshëm. Pas rregullimit, nuk ka nevojë të bëni analiza termike.

Në trajtimin fillestar, gjendja pas trajtimit duhet të jetë më e ulët se pozicioni fillestar i derdhjes, kështu që edhe nëse të gjithë faktorët që janë të dobishëm për thithjen e magnezit dhe inokulantit arrijnë vlerën optimale, hekuri i shkrirë do të arrijë vetëm gjendjen fillestare të derdhjes . Me përjashtim të mos trajtimit të tepërt, hekuri i shkrirë pas trajtimit nuk është në gjendjen e hekurit gri dhe hekurit të bardhë. Në mënyrë që të bëhet procesi i hedhjes më efikas, indeksi i magnezit dhe indeksi i inokulimit të secilës luledele hekuri të shkrirë shfaqen në bllok diagramin e procesit. Sipas trendit të ndryshimit të bllok-diagramit, operatori mund të rregullojë sasinë e hekurit të shkrirë që i shtohet lopatës tjetër. Vlera ekuivalente e karbonit shfaqet gjithashtu në ekran. Këto të dhëna janë redaktuar dhe ruajtur në regjistrin e prodhimit, në mënyrë që të mund të gjurmohen dhe gjithëpërfshirëse, dhe gjithashtu plotëson kërkesat e sigurimit të cilësisë.

Megjithëse analiza termike dhe rregullimet pasuese mund të sigurojnë prodhimin e hekurit vermikular, rekomandohet që mostrat të merren nga filxhani i tubit të hedhjes përfundimtare për analizë. Krahasuar me inspektimin konvencional të cilësisë, ky rezultat i analizës termike mund të sigurojë analizë në internet dhe të klasifikojë hedhjet nëse është e nevojshme. Simulimi i humbjes së magnezit në sondë e bën këtë teknikë inspektimi "jo shkatërruese" më efektive sesa metodat metalografike dhe ultrasonike. Meqenëse kjo metodë mat një madhësi më të madhe të mostrës, ajo gjithashtu zbulon se si hekuri i shkrirë do të ngurtësohet në 10-15 minutat e ardhshme.

Për të përmbledhur

Zgjedhja e sistemit të kontrollit të procesit varet nga produkti dhe procesi i hedhjes. Kur hedh produkte komplekse siç janë mbulesa e motorit hekuri vermikular dhe cilindri, sistemi duhet të kontrollojë njëkohësisht përmbajtjen e magnezit dhe inokulantit në mënyrë që të jetë brenda një dritare shumë të ngushtë nga fillimi deri në fund të derdhjes. Shkalla e sferoidizimit duhet të jetë ndërmjet 0% dhe 20% (shkalla zvarritëse 80% deri 100%) për të siguruar aftësinë e hedhjes më të mirë, shtimin mekanik dhe performancën tjetër gjithëpërfshirëse dhe funksionin më të mirë të përdorimit. Njollat e grafitit flakë duhet të eliminohen plotësisht për të parandaluar defektet dhe dobësitë lokale.

Pika fillestare e çdo sistemi të kontrollit të procesit është matja e saktë dhe efektive e gjendjes së hekurit të shkrirë. Prodhimi i besueshëm i hekurit vermikular në shkallë të gjerë duhet të ketë metoda të mundshme kontrolli për të eleminuar ndryshimet e procesit dhe gabimet e funksionimit njerëzor. Mënyra më efektive për të eliminuar ndryshimet e procesit është kryerja e analizës termike në hekurin e shkrirë pas sferoidizimit dhe inokulimit. Sipas rezultateve të analizës termike, një sasi e saktë e magnezit dhe inokulantit shtohen më tej përpara derdhjes. Kjo metodë on-line e matjes dhe rregullimit siguron qëndrueshmërinë e linjës së prodhimit të hedhjes dhe eliminon rreziqet e ndryshme të sjella nga prodhimi i hekurit vermikular në shkallë të gjerë.

Ju lutemi mbani burimin dhe adresën e këtij artikulli për ribotim: Kontrolli i procesit të prodhimit të hekurit vertikal

Minghe Kompania Die Kallëp janë të përkushtuar për të prodhuar dhe për të siguruar cilësi dhe performancë të lartë Pjesë Kallëp (vdesin metalike hedh hedh pjesë kryesisht përfshijnë Hedhja e Vdekjes me Mure të Hollë,Dhoma e nxehtë Vdesin Kallëp,Oda e Ftohtë vdes Kallëp), Shërbimi Round (Shërbimi Die Casting,Machining CNC,Bërja e mykut, Trajtimi i sipërfaqes). Çdo hedhje alumini me porosi, hedhja e magnezit ose hedhjes së zinkut / zinkut dhe kërkesave të tjera të hedhjes janë të mirëseardhura të na kontaktoni.

Nën kontrollin e ISO9001 dhe TS 16949, Të gjitha proceset kryhen përmes qindra makinave të avancuara të hedhjes së vdesit, makinerive me 5 boshte dhe pajisjeve të tjera, duke filluar nga blasters deri te makinat larëse Ultra Sonic. Minghe jo vetëm që ka pajisje të përparuara, por edhe ka profesionistë ekip i inxhinierëve, operatorëve dhe inspektorëve me përvojë për të realizuar modelin e klientit.

Prodhuesi i kontratës së hedhjeve të vdesit. Aftësitë përfshijnë pjesë të hedhjes së aluminit në dhomën e ftohtë nga 0.15 bs. në 6 bs., konfigurimi i shpejtë i ndryshimit dhe përpunimi. Shërbimet e vlerës së shtuar përfshijnë lustrim, dridhje, çrregullime, shpërthim goditje, lyerje, plating, veshje, montim dhe vegla pune. Materialet e punuara me të përfshijnë lidhje të tilla si 360, 380, 383 dhe 413.

Ndihma për modelimin e hedhjes së zinkut / shërbimet inxhinierike njëkohësisht. Prodhuesi me porosi i hedhjes precize të zinkut. Mund të prodhohen hedhje miniaturë, hedhje me presion të lartë, formime me rrëshqitje të mykut, hedhje konvencionale të mykut, hedhje njësie dhe hedhje të pavarur të vdesit dhe hedhje të mbyllura të zgavrës. Kallëpet mund të prodhohen në gjatësi dhe gjerësi deri në 24 in. Në +/- 0.0005 in. Tolerancë.

Prodhuesi i certifikuar ISO 9001: 2015 i magnezit të hedhur me vdes, Aftësitë përfshijnë hedhjen e ngurtë të magnezit me presion të lartë deri në 200 ton dhomë të nxehtë & 3000 ton dhomë të ftohtë, modelim të veglave, lustrim, formim, përpunim, pluhur & lyerje të lëngshme, QA të plotë me aftësi CMM , montimi, paketimi dhe dorëzimi.

Certifikuar ITAF16949. Përfshi shërbimin shtesë të hedhjes hedhjes së investimeve,hedh rërë,Kallëp graviteti, Kallëpi i humbur i shkumës,Kallëp centrifugale,Kallëp vakumi,Hedhja e përhershme e mykutAftësitë përfshijnë EDI, ndihmën inxhinierike, modelimin solid dhe përpunimin sekondar.

Industritë që hedh Pjesë Studime të Rastit për: Makina, Biçikleta, Aeroplanë, Instrumente muzikorë, Gjëra uji, pajisje optike, Sensorë, Modele, pajisje elektronike, Shtojca, Orë, Makineri, Motorë, Mobilje, Bizhuteri, Jigs, Telekom, Ndriçim, pajisje mjekësore, pajisje fotografike, Robotë, Skulptura, pajisje zanore, pajisje Sportive, Vegla pune, Lodra dhe më shumë.

Çfarë mund t'ju ndihmojmë të bëni më tej?

∇ Shko tek faqja kryesore për Vdes Casting China

→Pjesët që hedhin-Gjeni se çfarë kemi bërë.

T Këshilla të vlerësuara Rreth Shërbimet Die Kallëp

By Prodhuesi Minghe Die Kallëp | Kategoritë: Artikuj të dobishëm |material Tags: Kallëp alumini, Kallëp zinku, Hedhja e magnezit, Kallëp titaniumi, Kallëp çeliku inox, Kallëp bronzi,Kallëp bronzi,Videoja e hedhjes,Historia e kompanisë,Kallëp prej alumini | Komentet Joaktive